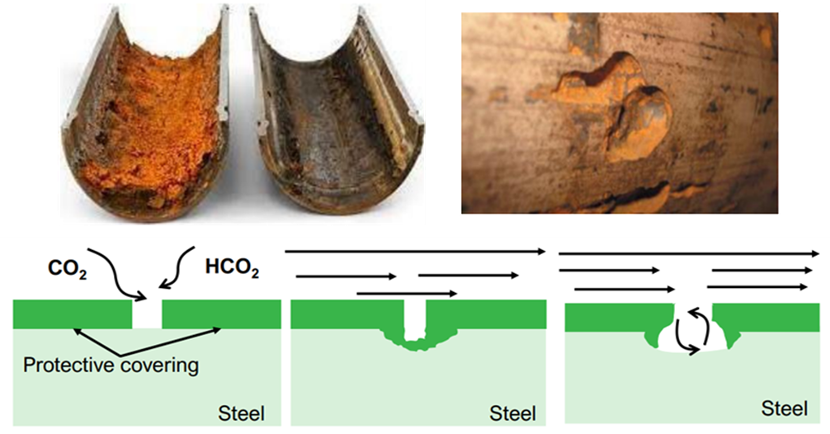

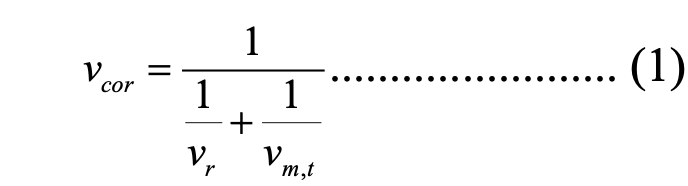

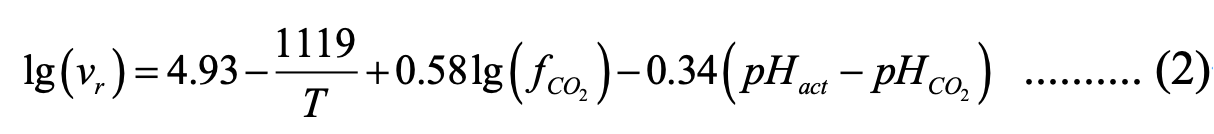

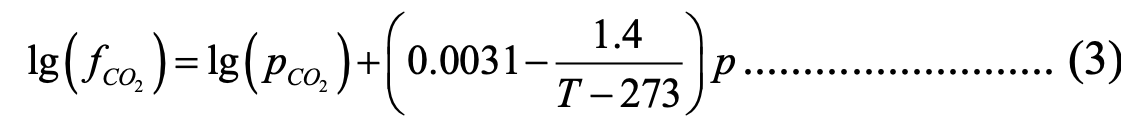

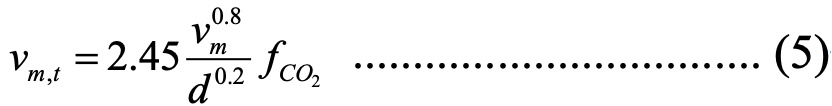

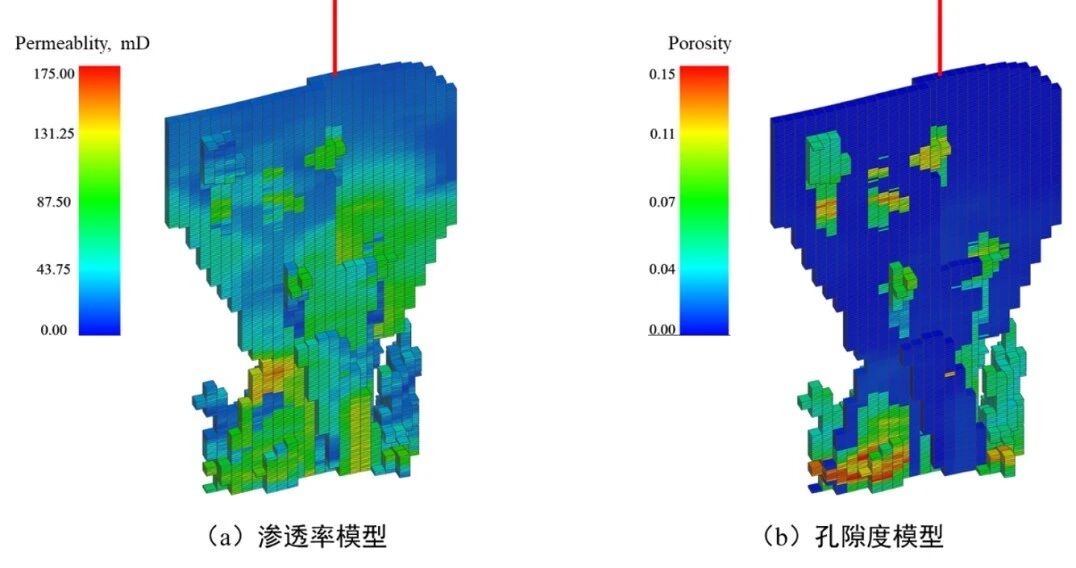

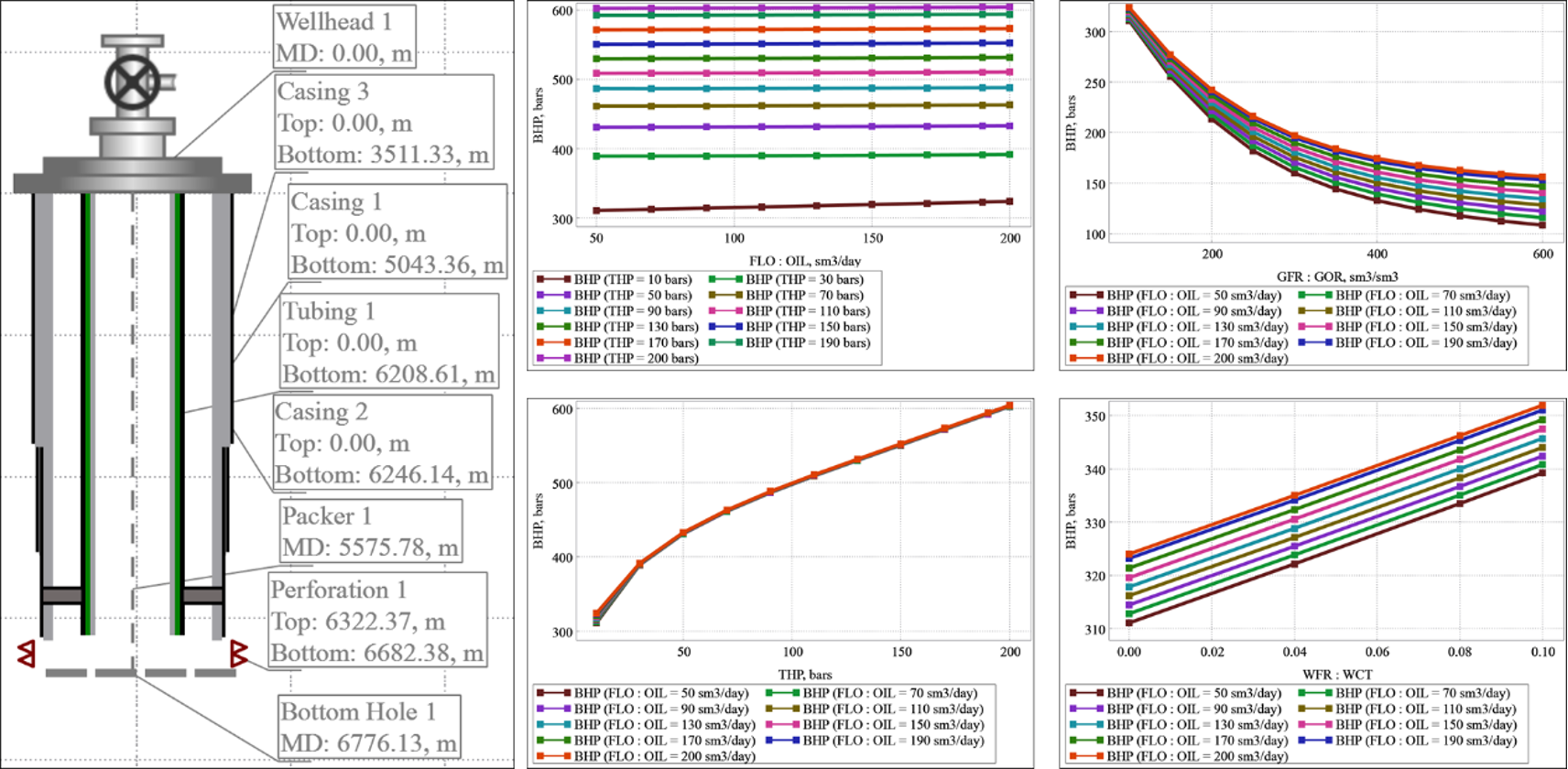

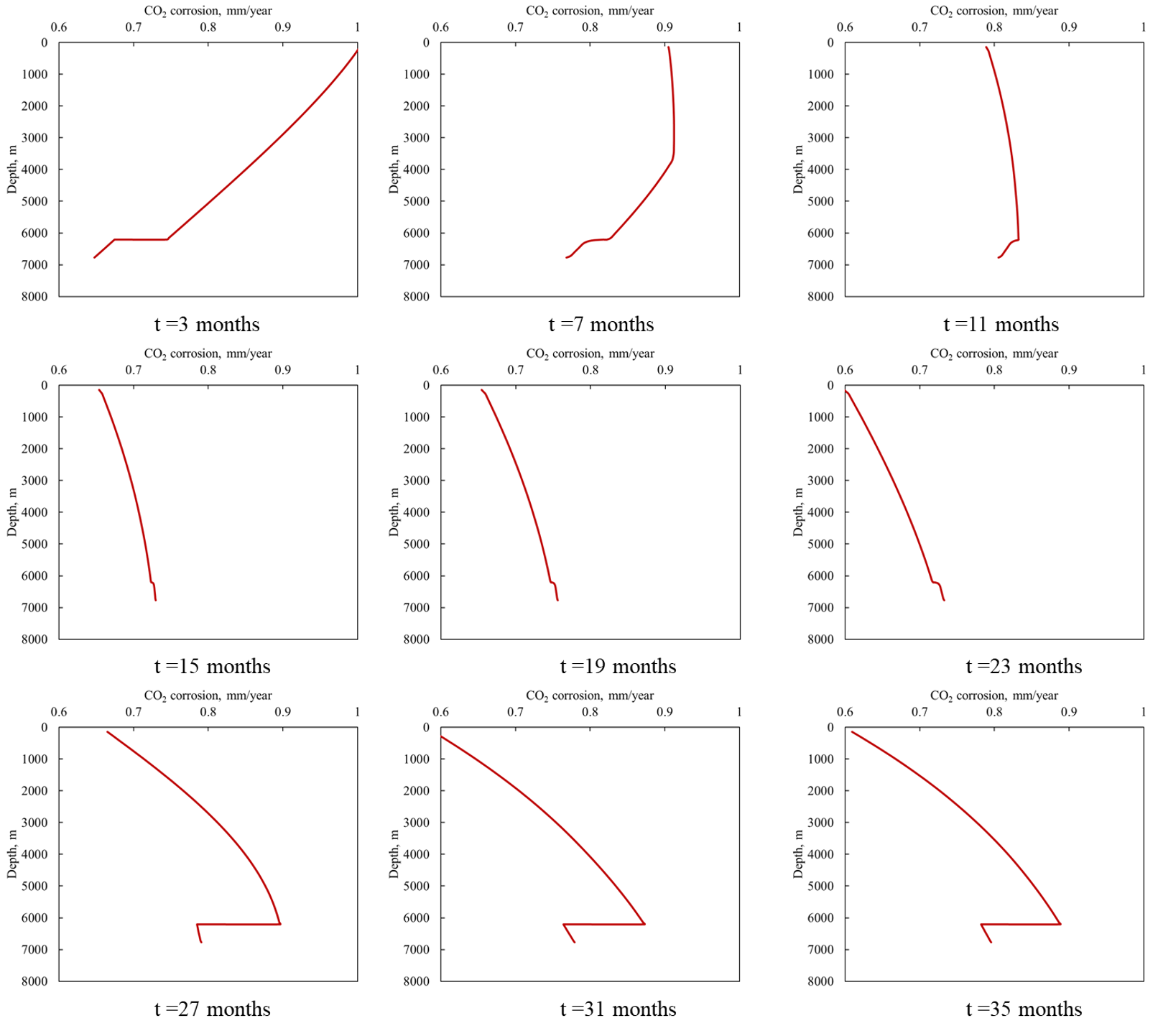

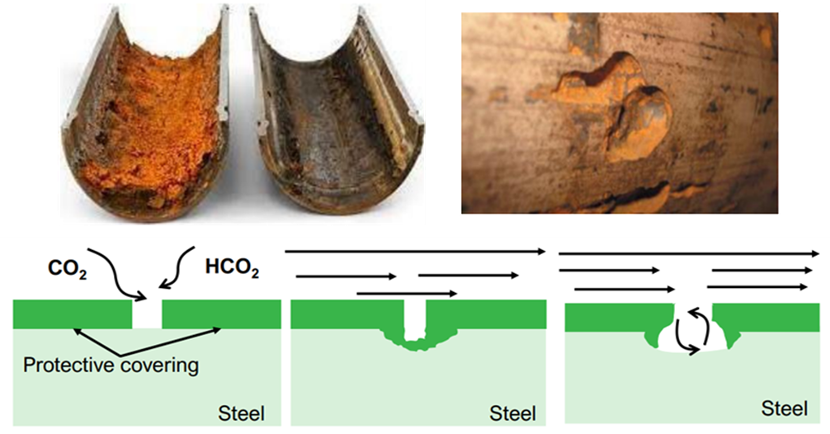

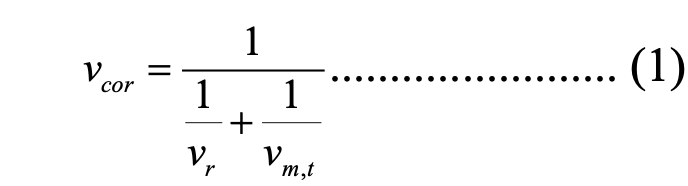

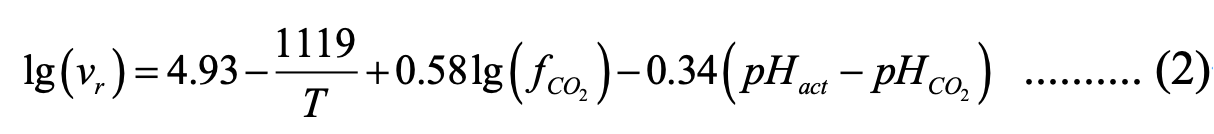

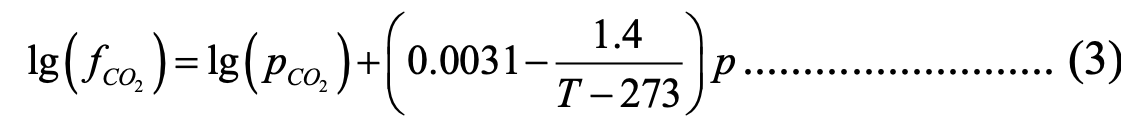

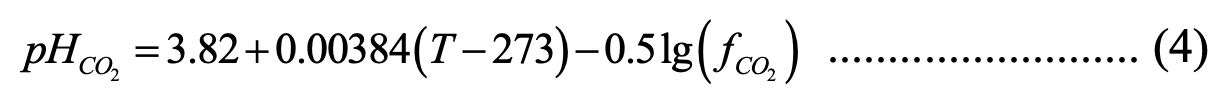

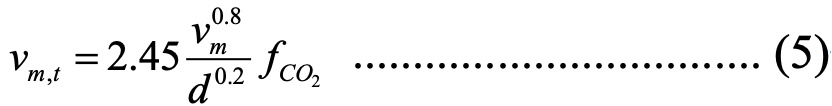

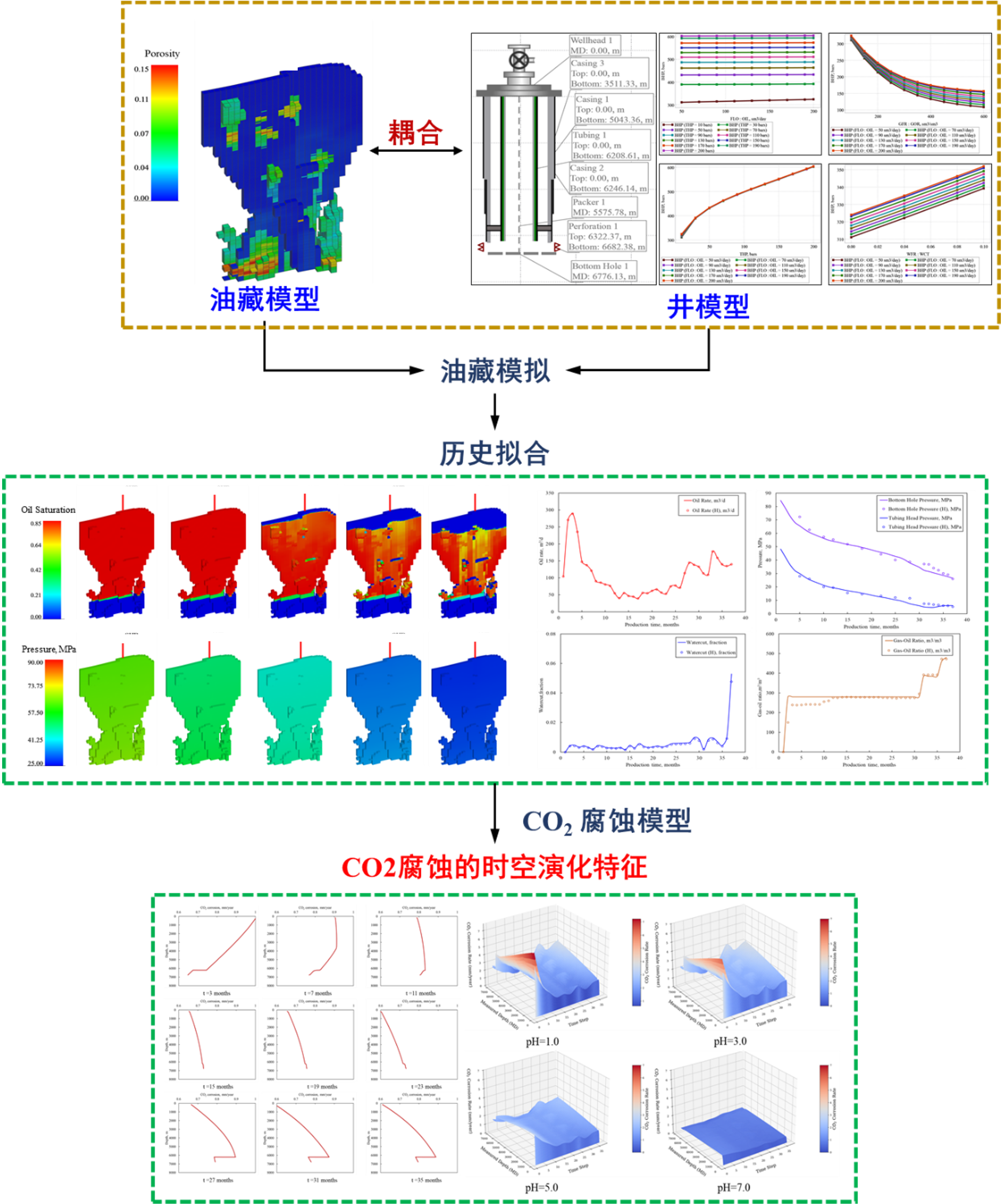

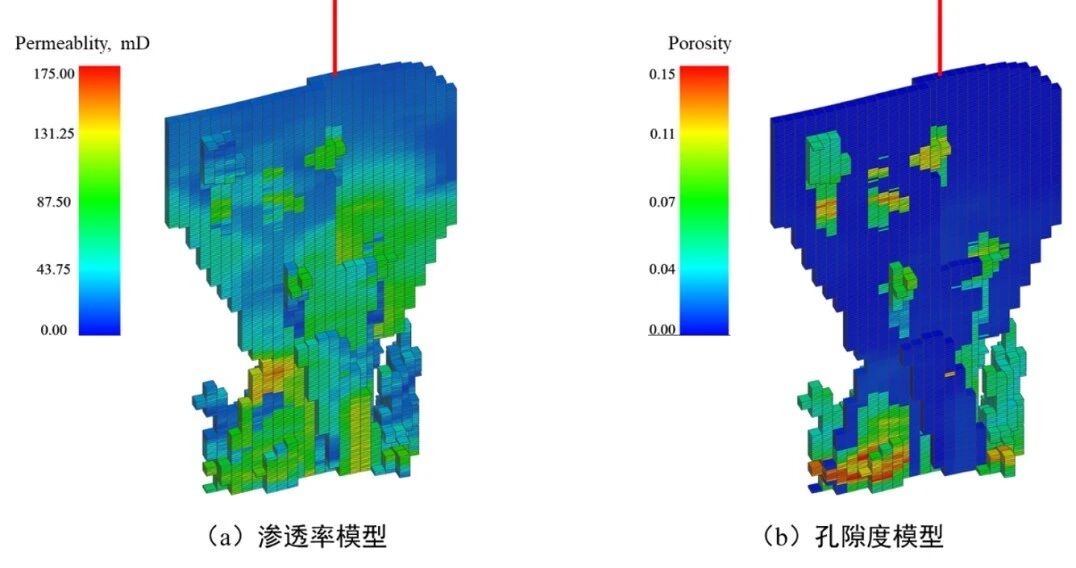

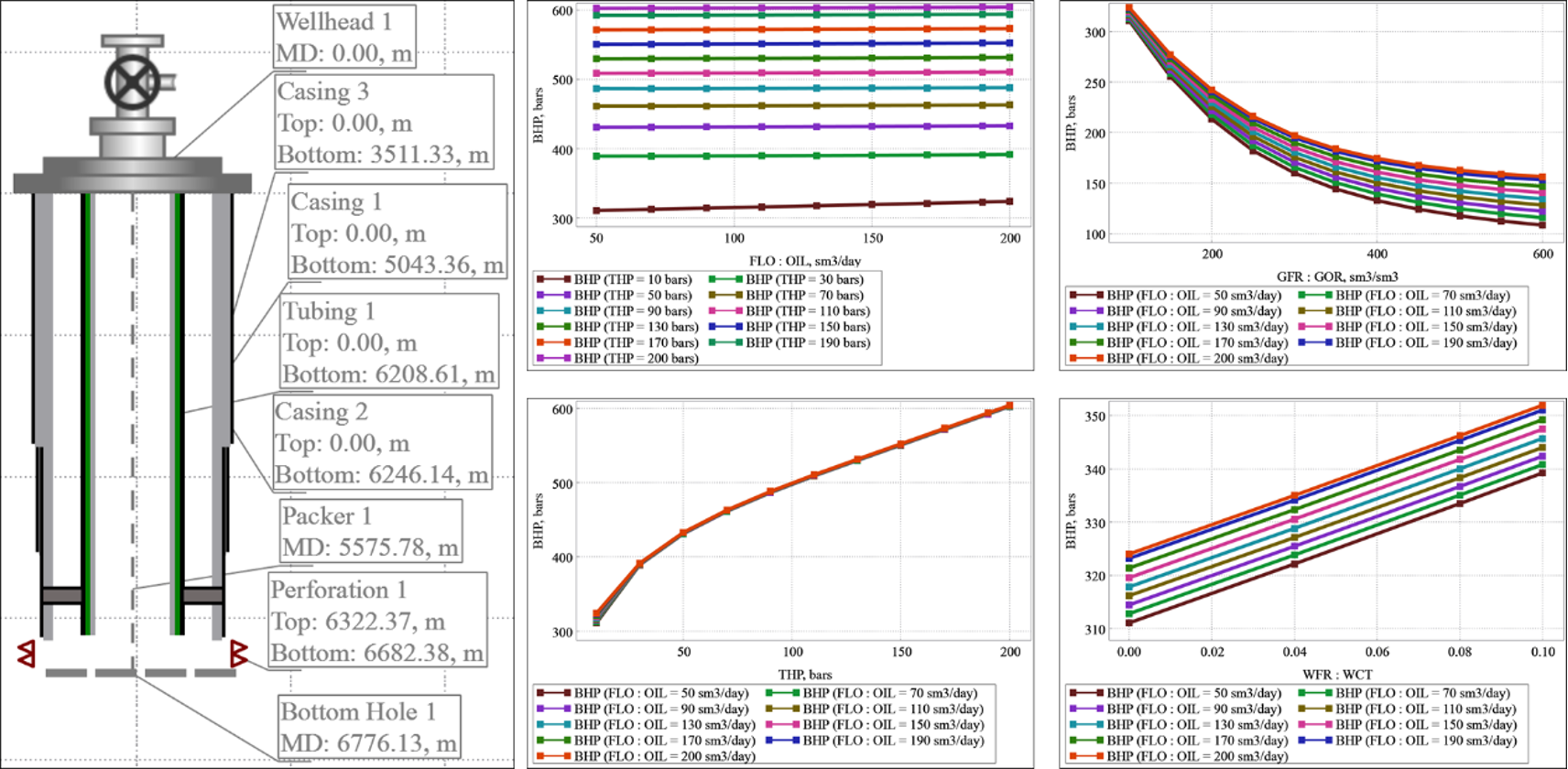

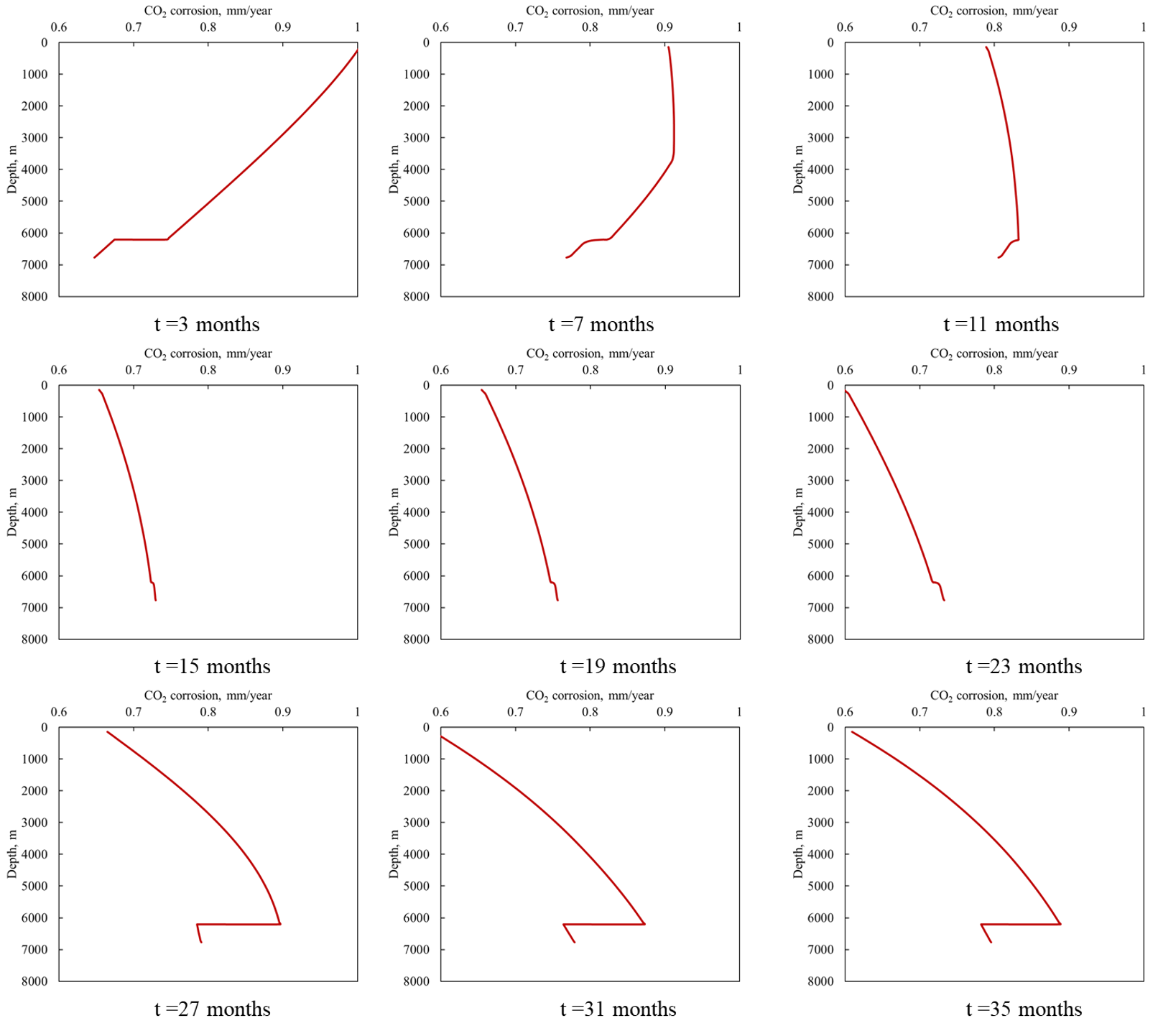

CO2腐蚀可能发生在井筒结构的多个部件上:油管、油管接箍、电潜泵(ESP)部件、电缆。该过程可分为三个连续阶段:首先,钢基体由“保护覆盖层”屏蔽,该覆盖层可以是钝化膜、腐蚀产物层(如碳酸亚铁 FeCO3),或人工涂层。该覆盖层存在局部缺陷,使下方钢材的小面积暴露。环境中的 CO2溶入水相,生成具有腐蚀性的物种,如碳酸(H2CO3)。腐蚀是金属与环境自发发生的化学反应,会导致金属性质或金属结构发生改变。为定量评估腐蚀,使用腐蚀速率。腐蚀速率既可以理解为单位时间内的腐蚀渗透深度,也可以理解为单位表面积上的金属平均腐蚀量速率。腐蚀速率vcor可按 de Waard 公式[1]计算:其中:vr 为反应速率(mm/年),vm,t为传质速率(mm/年)。反应速率vr计算式:其中:T 为发生该反应的环境温度;fCO2为 CO2 的逸度;pHCO2为由 CO2决定的氢离子活度对应的 pH;pHact 为实际 pH。当给定 pHact时,计算 pH 时采用该值;若未给定,则根据 CO2浓度计算 pH。其中:pCO2 为 CO2的分压,p 为环境压力。pH(pH = −lg[H+])用于表征环境酸度,其基于 CO2的估算为:其中:d 为井筒管柱的管径,vm为特征流动参数(与流动-传质有关的速度尺度)。该模型在引入温度与逸度依赖性后,仍是油气系统 CO2腐蚀初筛的实用标准,并通过传质修正以反映流动效应,会将 FeCO3薄膜的沉积与防护性作为温度、pH 与 Fe2+的函数纳入考虑。参考文献: [1] de Waard, C., & Lotz, U. (1995). Influence of liquid flow velocity on CO2 corrosion: A semi-empirical model. Corrosion, 51(10), 721–736.tNavigator模拟器中,油藏-井筒一体化模型耦合的工作流按如下方式进行(图2)。储层模型由压力、温度、饱和度分布和PVT初始化。定义完井和井斜测量、油管/套管尺寸和热性能(流体、管道、水泥、地层)。设置EOS参数和腐蚀模型设置。这包括定义一系列pH情景(从pH=7到pH=1),以研究地层水化学或酸化等操作干预可能引起的中性、中酸性和高酸性条件的影响。采用顺序迭代方法,在每个时间步,储层模拟器(tNavigator)根据当前边界条件计算流向井筒的流体流量。然后,井筒模型使用这些流入速率和成分来计算沿油管的压力、温度、流态和相的垂直剖面。在每个深度,EOS闪蒸确定相组分和摩尔分数,从而产生局部CO₂ 分压(pCO₂). 根据局部流体速度和特性计算流态、壁面剪切应力。最后,使用pCO₂确定腐蚀速率(vcor),将反应动力学(式4)与传质模型(式5)相结合。该过程为每个时间步生成腐蚀曲线,从而可以计算随时间推移的累积金属量损失。采用西部某油田高温高压断溶体油藏中的某一口井为实例进行测试。分别建立了油藏模型、井筒模型(图3)。对单井进行了历史拟合,计算了pH=7时的油管腐蚀曲线(图4),给出了在中性盐水工况(pH=7)下,沿油管的预测腐蚀速率 vcor(z,t),所选时间覆盖脱气前与脱气后的代表性阶段。井筒早期,储层总体未达饱和,入口气相占比低,管内流型以泡状/段塞流为主,壁面剪切力处于中等水平。靠近井底温度较高,促进了反应动力学(vr);但在高压下,pCO2主要受溶解 CO2控制,传质增强(vm,t)仍较有限。结果是大部分油管段的腐蚀速率偏低至中等,通常约为0.1–0.4 mm/年。局部峰值可能出现在完井(射孔)段附近,因湍动与混合提升了传质,但受限于游离气含量较低,这些峰值幅度有限。随着油藏进一步枯竭并进入明显脱气阶段,产出气中的 CO2气相摩尔分数升高,同时气相体积分数扩大,使上部油管段的气体流速加快。这些变化使流型向搅动/环状流转变,尤其是在压力降至低于气泡点之上的井段。在该流型下,壁面剪切应力与界面更新率显著提升,推动vm,t 大幅上升。即使 vr仅有温和变化,由于传质项占主导,整体腐蚀速率 vcor也可能成倍(2至4倍)增加。模拟显示,在向环状流过渡的井段,vcor提升至约0.6–1.2 mm/年。

综上,本研究通过一体化模型首次实现了 CO₂井筒腐蚀 “时空演化” 的定量表征,不仅能精准预测不同开发阶段、不同井深的腐蚀风险分布,还可为针对性防腐措施(如局部涂层强化、pH 调控)的制定提供数据支持,对延长油气井服役寿命、保障开发安全性具有重要工程价值。

更多信息请扫描本页面右下方二维码,关注我们的官方微信公众号“科吉思石油技术”.